| Staalkwaliteitstype | Vormstaal: |

| Standaard |

|

| Productiespecificaties | Stalen platen, vellen, rollen, platte staven, ronde staven, stripstaal, draad, allerlei soorten smeedstukken. |

| Machineren | Draaien Frezen Slijpen Diepboringen: maximale lengte 9,8 meter. |

| Werkterrein | Rondstalen staven: 1 mm tot 2000 mm Vierkant staal: 10 mm tot 1000 mm Stalen plaat/plaat: 0,08 mm tot 800 mm Breedte: 10 mm tot 1500 mm Lengte: Wij kunnen elke gewenste lengte leveren, afhankelijk van de wensen van de klant. Smeden: Assen met flanken/buizen/stangen/staven/ringen/kubussen/andere vormen Buizen: buitendiameter: φ4-410 mm, met een wanddikte van 1-35 mm. |

| Warmtebehandeling | Normaliseren, gloeien, temperen, afschrikken, harden en temperen, inwerken, oppervlakteharding, carboneren |

AWS E10015-D2 CHEMISCHE SAMENSTELLING EN MECHANISCHE EIGENSCHAPPENL:

| C ≤ | Si ≤ | Mn ≤ | P ≤ | S ≤ | Cr | Ni |

| 0,15 | 0,6 | 1,65-2,0 | 0,03 | 0,03 | ≤0,9 | |

| Mo | Al | Cu | Nb | Ti | V | Ce |

| 0,25-0,45 | ||||||

| N | Co | Pb | B | Ander |

MECHANISCHE EIGENSCHAPPEN:

| Eigenschappen | Voorwaarden | ||

| T (°C) | Behandeling | ||

| Dichtheid (×1000 kg/m3) | 7.7-8.03 | 25 |

|

| Poisson-verhouding | 0,27-0,30 | 25 |

|

| Elasticiteitsmodulus (GPa) | 190-210 | 25 |

|

| Treksterkte (MPa) | 1158 | 25 | in olie afgeschrikt, fijnkorrelig, getemperd op 425 °C. |

| Vloeigrens (MPa) | 1034 | ||

| Rek (%) | 15 | ||

| Vermindering van het oppervlak (%) | 53 | ||

| Hardheid (HB) | 335 | 25 | in olie afgeschrikt, fijnkorrelig, getemperd op 425 °C. |

| Eigenschappen | Voorwaarden | ||

| T (°C) | Behandeling | ||

| Thermische geleidbaarheid (W/mK) | 42.7 | 100 | |

| Soortelijke warmte (J/kg-K) | 477 | 50-100 | |

FYSISCHE EIGENSCHAPPEN:

| Hoeveelheid | Waarde | Eenheid |

| Thermische uitzetting | 16 - 17 | e-6/K |

| Thermische geleidbaarheid | 16 - 16 | W/mK |

| Soortelijke warmte | 500 - 500 | J/kg.K |

| Smelttemperatuur | 1370 - 1400 | °C |

| Serveertemperatuur | 0 - 500 | °C |

| Dikte | 8000 - 8000 | kg/m3 |

| Soortelijke weerstand | 0,7 - 0,7 | Ohm.mm2/m |

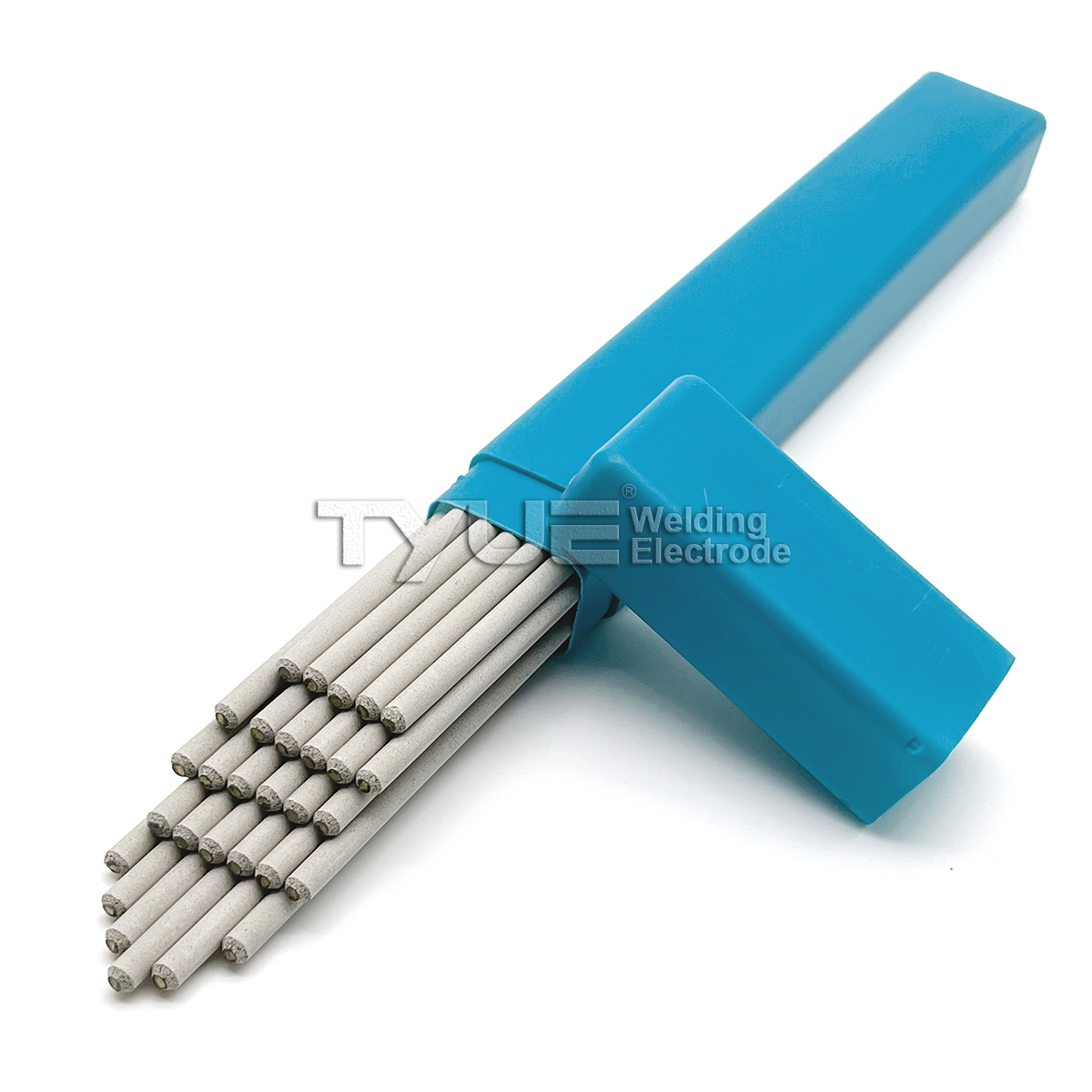

E7015-G Lassenelektroden met natriumcoating en laag waterstofgehalte

BESCHRIJVING:

Het betreft een lasstaaf van staal voor lage temperaturen met een nikkelhoudende coating met een laag natriumwaterstofgehalte. Lassen in alle posities is mogelijk door middel van gelijkstroomomkering. Zelfs bij -80 °C behoudt het lasmetaal een goede slagvastheid.

TOEPASSINGEN:

Gelaste constructie van 1,5Ni-staal, geschikt voor gebruik bij -80°C.

CHEMISCHE SAMENSTELLING VAN HET AFGEZETTE METAAL:

| C | Mn | Si | Ni | S | P | |

| Standaard | ≤0,08 | ≤1,25 | ≤0,60 | ≥1,00 | ≤0,035 | ≤0,035 |

| Test | 0,045 | 0,60 | 0,27 | 1.80 | 0,010 | 0,015 |

MECHANISCHE PRESTATIES VAN HET AFGEZETTE METAAL:

| Treksterkte Rm (MPa) | Rel. vloeigrens (MPa) | Rek A (%) | -80°C Impactwaarde Akv (J) | |

| Standaard | ≥490 | ≥390 | ≥22 | ≥27 |

| Test | 530 | 445 | 30 | 100 |

REFERENTIESTROOM (DC+):

| Diameter (mm) | 3.2 | 4.0 | 5.0 | |

| Lengte (mm) | 350 | 400 | 400 | |

| Stroomsterkte (A) | 90-120 | 140-180 | 180-210 |

| E12015-G | Volgens GB E8515-G Overeenkomend met AWS E12015-G |

Inleiding: E12015-G is een elektrode van laaggelegeerd, zeer sterk staal met een natriumcoating met een laag waterstofgehalte. DCRP (gelijkstroom met omgekeerde polariteit). Lassen in alle posities.

Toepassingen: Gebruikt voor het lassen van laaggelegeerde, zeer sterke staalconstructies met een treksterkte van circa 830 MPa.

Chemische samenstelling van het afgezette metaal (%)

| Chemische samenstelling | C | Mn | Si | S | P | Mo |

| Garantiewaarde | ≤0,15 | ≥1,00 | 0,4~0,8 | ≤0,035 | ≤0,035 | 0,60~1,20 |

| Algemeen resultaat | ≤0,10 | ~1,50 | ≤0,70 | ≤0,020 | ≤0,020 | ~0,90 |

Mechanische eigenschappen van afgezet metaal

| Testitem | Rm(MPa) | ReL ofRp0.2(Mpa) | A(%) | KV2(J) |

| Garantiewaarde | ≥830 | ≥740 | ≥12 | —(normale temperatuur) |

| Algemeen resultaat | 860~950 | ≥750 | 12~20 | ≥27 |

Diffuus waterstofgehalte in afgezet metaal: ≤5,0 ml/100 g (chromatografie)

Röntgenradiografisch onderzoek: graad I

INSTRUCTIES:

1. De elektroden moeten vóór het lassen een uur lang op 350-400℃ worden gebakken, in een isolerende behuizing worden geplaatst en direct na gebruik worden gebruikt.

2. Roestvlekken op de las moeten worden verwijderd en de las moet worden voorverwarmd tot ongeveer 200℃.

3. Na het lassen kan de las worden getemperd bij 600-650℃ om interne spanningen te elimineren.